Toda la verdad sobre el vínculo de conexión: cómo y de qué se fabrica el cemento

El cemento es uno de los materiales de construcción más comunes. Se utiliza tanto como componente para la preparación de soluciones como producto independiente. Se utiliza como aglutinante que, al interactuar con el agua, forma una masa plástica y luego, cuando se seca, se convierte en un material duro similar a una piedra. Hablemos de qué está hecho el cemento en la producción.

El contenido del artículo

- 1 Composición química del cemento

- 2 Etapas de producción y documentación reglamentaria

- 3 Principales características del producto

- 4 Tipos de producto por área de uso

- 5 ¿Qué es el clínker de cemento?

- 6 De qué está hecho el cemento: la principal materia prima

- 7 Cómo se fabrica el cemento en la producción: tres métodos principales

- 8 Cómo hacer cemento en casa.

- 9 Cómo preparar lechada

Composición química del cemento

Estos productos se utilizan igualmente en todo el mundo. Los constructores de la antigua Roma ya sabían cómo hacer soluciones que tuvieran propiedades hidráulicas. Hoy, los desarrollos mundiales han avanzado mucho. La humanidad ha aprendido a crear un producto que puede endurecerse no solo en condiciones secas en el aire, sino también en condiciones húmedas.

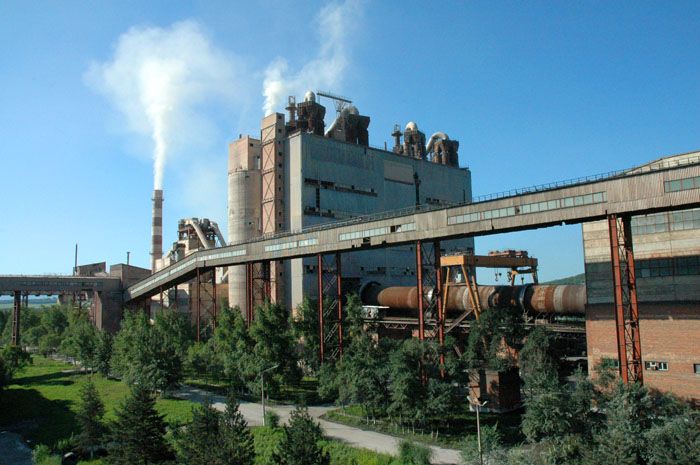

Hoy en día, países como China, EE. UU. E India son considerados líderes en producción. Además, China produce varias veces más productos que los otros dos líderes juntos, el ritmo de construcción en el Imperio Celestial también es extremadamente alto. Las plantas para la producción de productos se erigen muy cerca de los puntos de extracción de materias primas para que el costo de entrega de los componentes no afecte su costo.

Entonces, ¿de qué está hecho el cemento? Su composición puede variar ligeramente según el tipo. Por ejemplo, tomemos el tipo de cemento más popular: el cemento Portland, que tiene más demanda en la construcción. Incluye:

- óxido de calcio (CaO) - mínimo 62%;

- dióxido de silicio (SiO2) -Minimo 20%;

- alúmina (Al2O3) - al menos 4%;

- óxido de hierro (Fe2O3) -Mínimo 2%;

- óxido de magnesio (MgO) - mínimo 1%.

Además, se le agregan aditivos.No se ha determinado la fórmula química del cemento, ya que existen diferentes tipos y marcas del producto. Para el productor y el consumidor, los indicadores de la composición mineralógica brindan información mucho más importante.

Etapas de producción y documentación reglamentaria

Es hora de descubrir cómo se fabrica el cemento. Cabe señalar que esta producción pertenece a la categoría de complejo. Técnicamente, es un proceso de mezclar clinker y yeso.

El proceso de fabricación se puede dividir en dos etapas principales:

- obtención de clínker;

- moler la sustancia principal e introducir aditivos.

El cemento se obtiene de una de las siguientes formas:

- seco;

- mojado;

- combinando ambos.

La elección de la tecnología depende directamente de la calidad de las materias primas. En todas las etapas de producción, el laboratorio determina las características de los productos futuros, de acuerdo con los estándares establecidos. Rusia tiene un sistema GOST. Cada tipo de cemento tiene sus propias condiciones técnicas, que debe cumplir. La mayoría de las normas se han adoptado desde los días de la Unión Soviética. Usado con más frecuencia:

- GOST 969-91 (condiciones técnicas para alúmina y productos con alto contenido de alúmina);

- GOST 10178-85 (especificaciones para cemento Portland);

- GOST 30515-97 (especificaciones generales);

- GOST 22266-94 (condiciones técnicas para productos resistentes a los sulfatos).

Principales características del producto

Las especificaciones se determinan según la marca del producto. Se indica en el embalaje en forma de números con la letra "M" al frente. De hecho, el número significa resistencia a la compresión y es un valor condicional.

Analicemos las principales características del producto.

| Característica | Descripción |

|---|---|

| Fuerza | Es este número el que aparece en la marca de cemento. La muestra de prueba se comprime durante 28 días, después de lo cual los datos de cálculo se registran en la documentación. La fuerza se mide en MPa. |

| Dependencia del cemento del agua. | La densidad del producto en sí supera la del agua, por lo que diferentes marcas absorben diferentes cantidades de líquido. Es muy importante en la producción de morteros de cemento, cuánta agua se requiere para una determinada parte del producto. Su exceso hará que la capa superior de la estructura de cemento sea frágil. |

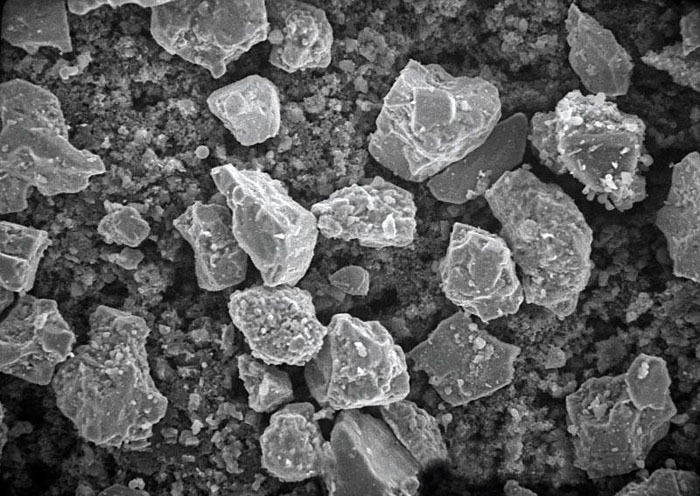

| Fracción de productos terminados | Cuanto más fina sea la molienda de las partículas de cemento, más cara será. En la producción, la finura de la molienda se determina tamizando las partículas a través de tamices finos, esta característica está indicada en el paquete. Sin embargo, al trabajar se debe tener en cuenta que las partículas demasiado pequeñas (40 micrones) requerirán más agua al crear una solución. Muchos fabricantes mezclan fracciones gruesas y finas para crear el producto perfecto. |

| Resistencia a bajas temperaturas | Las condiciones climáticas en algunos países son bastante duras. Los requisitos de resistencia a la congelación y descongelación repetidas se imponen al cemento. Si la estructura del edificio consta solo de cemento y no tiene aditivos, después de la congelación, el agua en el interior aumenta de volumen, lo que gradualmente conduce a la fisuración. |

| Resistente a la corrosión | El medio ambiente afecta negativamente a la construcción de cemento. Para asegurar su resistencia a la corrosión, se agregan aditivos poliméricos a la composición o se corrige la composición mineralógica reemplazando algunos componentes por hidroactivos. |

| Tasa de solidificación | Este indicador también es importante. Los fabricantes lo tienen en cuenta para que la velocidad no sea rápida ni lenta. El indicador se ajusta agregando yeso. |

Tipos de producto por área de uso

Antes de pasar a la cuestión de cómo hacer un cemento estándar, hablemos de los tipos que se producen y utilizan en todas partes hoy.

| Nombre del cemento | Descripción | Alcance de uso |

|---|---|---|

| Resistente a los sulfatos | Resistente al ataque químico de medios agresivos, fabricado con clinker triturado, tiene un bajo grado de endurecimiento. | Hormigonado de estructuras subterráneas, submarinas, macizos, al crear productos que se utilizarán en condiciones climáticas difíciles. |

| Cemento Portland (incluido el blanco) | No contiene aditivos minerales, solidifica tanto en aire como en agua. | Para crear estructuras monolíticas, decoración, se considera el tipo de producto más popular. |

| Alúmina | La composición incluye escoria de alúmina y yeso, funciona bien en condiciones de alta humedad, tiene una alta velocidad de solidificación. | Para la creación de estructuras estancas que requieran cemento anticorrosivo. |

| Puzolánico | Contiene clinker y aditivos minerales activos. | Se utiliza para crear estructuras bajo el agua y en el extremo norte. |

| Plastificado | Contiene aditivos que hacen que la lechada de cemento sea suave y flexible. | Para crear estructuras curvas. |

| Resistente al ácido | Contiene fluorosilicato de sodio y arena de cuarzo, se disuelve con vidrio de cuarzo líquido, no con agua. | Resistente a ácidos agresivos. |

| Cemento Portland de escoria | Una cuarta parte se compone de gránulos de escoria. | Se utiliza para crear estructuras masivas en grandes construcciones. |

Mucha gente cree erróneamente que bLa estructura de hormigón en sí es bastante duradera. Esto no es verdad. Cuando se expone a medios agresivos, las uniones de cemento se destruyen, por lo que en la construcción es muy importante seleccionar correctamentetipo y marca de productos.

¡Importante! En la inmensa mayoría de los casos, el cemento se entiende precisamente como cementos Portland y otros tipos elaborados a base de clinker.

Quécementoescoria de huella

Antes de describir el proceso tecnológico en detalle, toquemos el componente principal del cemento: el clínker. Este producto intermedio granular se obtiene cociendo una mezcla de arcilla y piedra caliza en un horno a una temperatura de + 1450 ° C. La piedra caliza requiere 3/4 y la arcilla - 1/4. Se pueden reemplazar con materiales de calidad similar. La piedra caliza es tiza, marga u otras rocas.

En el proceso de cocción, se produce la fusión, como resultado de lo cual se forman gránulos de diferentes tamaños: clinker. Cuando se muele y se combina con aditivos, principalmente yeso, se obtiene cemento.

De qué está hecho el cemento: la principal materia prima

La base de cualquier tipo de producto moderno es un mínimo de componentes. Todos son creados por la naturaleza. En el corazón del cemento:

- rocas carbonatadas;

- arcilla;

- aditivos correctivos.

Hablemos de cada uno de ellos con más detalle.

Las rocas carbonatadas son tiza, marga, piedra caliza y roca de concha de piedra caliza, toba calcárea, mármol. Todos ellos se utilizan en la producción de cemento, la única excepción es el mármol. La cantidad exacta de un componente se determina analizando sus propiedades y contenido. La roca puede contener yeso, cuarzo, dolomita. Cuantas más sustancias con estructura cristalina estén presentes en su composición, más duro se derrite.

Las rocas arcillosas utilizadas en la producción de cemento son arcilla, marga, loess, montmorillonita, pizarra. La arcilla es una roca de origen sedimentario con una estructura fina. Su principal cualidad es la plasticidad en contacto con el agua. También tiende a hincharse.

Para ajustar la composición, los fabricantes agregan aditivos que contienen silicio, hierro, alúmina. Para ellos, los desechos de otras industrias se solicitan con mayor frecuencia, por ejemplo, polvo de altos hornos o cenizas de pirita.

Además, la composición del cemento puede incluir mineralizadores, lodos de belita y otros desechos industriales.

Cómo se fabrica el cemento en la producción: tres métodos principales

Como dijimos anteriormente, hay varias formas de fabricar cemento en un entorno industrial. Tres métodos principales:

- seco;

- mojado;

- conjunto.

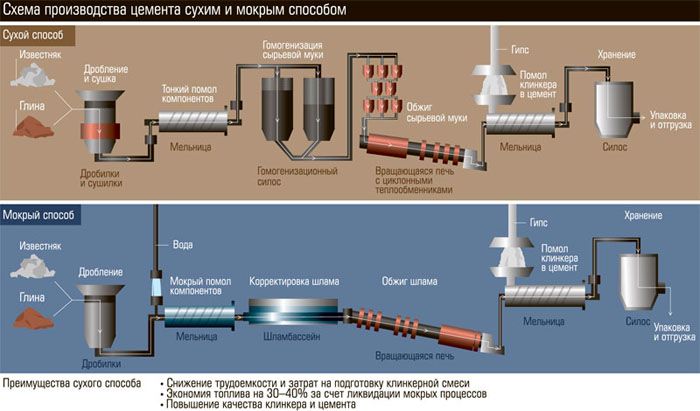

Método seco

Dependiendo de las propiedades de la materia prima, se selecciona un esquema de producción. El método seco se divide en las siguientes etapas:

- trituración de materias primas;

- secar a una cierta humedad;

- moler los componentes después de combinarlos para obtener harina;

- tostar harina en un horno rotatorio;

- enfriamiento y envío al almacén.

Este método de producción se considera el más rentable y el que menos energía consume.

Camino mojado

Este método implica moler los componentes y agregarles agua. El resultado no es harina, sino lodo crudo. Entra en el horno para asar y luego en el refrigerador. El clínker enfriado se muele y, si es necesario, se agregan aditivos.

Método combinado

En este caso, primero se obtiene el lodo crudo por el método húmedo, luego se deshidrata y se obtienen los gránulos. Pasan por el horno utilizado en la producción en seco. Como regla general, la conveniencia de este método se basa en la calidad de la materia prima y la reducción del costo del producto final.

Cualquiera de los métodos requiere la mezcla más completa de materias primas y la molienda más fina. El producto debe quedar liso. Los productos terminados se almacenan en silos de cemento, que son torres. En ellos, se airea el cemento, lo que evita que se apelmace. Los productos se envasan en bolsas de papel o no se envasan, pero se envían a granel.

Cómo y de qué se hace el cemento: video.

Le ofrecemos ver un video sobre las etapas de la producción de cemento:

Cómo hacer cemento en casa.

Puedes hacer tu propio cemento. Sin embargo, esto requerirá dos tipos de equipos:

- un molino para moler clinker;

- Horno de cocción de alta temperatura.

La salida serán calidades de cemento con un bajo grado de resistencia (no superior a M200), como resultado, dicho producto solo se puede usar para estructuras de concreto livianas. Otro problema: será difícil realizar análisis, por lo que la calidad del cemento será escasa.

Necesitará 75% y 25% de tiza y caolín, respectivamente. La materia prima se tritura en un molino hasta obtener un polvo homogéneo. Debe mezclarse bien antes de entrar al horno. Después de la cocción, se vuelve a moler, luego es necesario agregar un 5% de yeso a la mezcla resultante. ¡El producto está listo! Ya sea que compró el producto o lo hizo usted mismo, necesitará información sobre cómo hacer la lechada.

Cómo preparar lechada

Para comenzar el trabajo de construcción, deberá preparar un mortero de cemento. Todo hombre debe saber cómo se hace la mezcla. Los morteros a base de cemento son de diferentes tipos, pero todos tienen la misma composición básica.

La composición del mortero de cemento.

Se requieren tres componentes para la preparación de una mezcla de cemento:

- cemento de ligamentos;

- agua;

- relleno.

Como relleno se utilizan arena, grava, piedra triturada y otros componentes. La regla más importante al recibir es la observancia de las proporciones.

Proporciones de lechada de cemento

Las proporciones se calculan en función del tipo de obra y del tipo de cemento. Por ejemplo, se utiliza un mortero de cemento y arena para pavimento.

Para hacer un mortero para albañilería, deberá seguir las proporciones de cemento y arena de acuerdo con la tabla:

| Grado de cemento | Grado de solución | |||

|---|---|---|---|---|

| 100 | 75 | 50 | 25 | |

| 200 | - | 1:2,5 | 1:3 | 1:6 |

| 300 | 1:2,5 | 1:3 | 1:4,5 | - |

| 400 | 1:3 | 1:4 | 1:6 | - |

| 500 | 1:4 | 1:5 | - | - |

| 600 | 1:4,5 | 1:6 | - | - |

Artículo relacionado:

Tabla de la proporción de hormigón por 1m3. Cómo preparar mezclas de hormigón de alta calidad para diversos fines. Lea más en una publicación separada en nuestro portal.

El ahorro de cemento conducirá a una disminución en el grado del mortero terminado. Para preparar una solución de tres componentes a partir de arena, piedra triturada y cemento, se utilizan productos de las marcas M400 y M500.

Cómo diluir el cemento correctamente

Para preparar la solución tecnológica correcta, lea atentamente las instrucciones. Para cada tipo de trabajo, se utiliza una determinada marca de solución:

- para enyesado de paredes - M50 o M100;

- para albañilería - M50 o M100;

- para pavimento - M100 o M200;

- para construir los cimientos y cimientos - M200 o M300.

Las soluciones se preparan en un palet especial o en una hormigonera. Este último ayudará a conseguir una mezcla homogénea con un mínimo de esfuerzo.

Para preparar la mezcla, se combina arena (preferiblemente limpia) en la proporción requerida con cemento y se mezcla completamente. Agrega agua. Es recomendable si es agua sedimentaria, no agua del grifo. Verter agua, continuar amasando. La mezcla de hormigón resultante debe usarse dentro de una hora y media.

Si la calidad del cemento depende del fabricante y las materias primas, ¡la calidad de la mezcla de concreto depende solo de usted!