Forskalning för grunden - klassificering, material, egenskaper hos tillverkning och användning

Det finns ett ironiskt ordspråk bland byggare: "det finns inga byggmaterial från vilka det är omöjligt att nita formen." För att få en högkvalitativ och tillförlitlig lagerbas bör valet av material och valet av design vara extremt noggrant. Den här artikeln kommer att beskriva de viktigaste materialen från vilka formning kan göras för fundamentet, deras tekniska egenskaper, fördelar och nackdelar. Vi kommer också att ge information om de viktigaste aspekterna av självskapande av formning för remsor och plattor.

Innehållet i artikeln

Grundformning: grundläggande funktioner och krav

Vid val av material och design bör ett antal faktorer övervägas:

- förmågan att motstå betydande mekaniska belastningar - betongblandningens tryck;

- motståndskraft mot hög luftfuktighet;

- låg adhesion materialets inre yta till betong;

- täthet i strukturen;

- den ursprungliga formen måste bevaras efter gjutning, samt vissa konstruktioner.

Formen måste uppfylla alla listade krav. Endast i det här fallet är det möjligt att få en grund som motsvarar de beräknade lager- och hållfasthetsparametrarna. I praktiken kan de teoretiska kraven tolkas enligt följande.

Ge strukturen högsta möjliga styvhet för att motstå statiska och dynamiska belastningar från betongmassan. För att göra detta är det nödvändigt att använda det beräknade antalet hörn, stopp, sluttningar och andra fästanordningar som föreskrivs i formen.

Om strukturen är sammansatt av "villkorligt" hygroskopiska material är det nödvändigt att tillhandahålla ett tekniskt gap mellan två intilliggande paneler, men inte mer än 2 mm. Efter fyllning sväller materialet och stänger detta gap. Annars kan den täta installationen av skärmarna leda till att de deformeras. Linjära avvikelser från de angivna måtten får inte överstiga 2-5 mm. Fyllningen ska utföras på en noggrant förberedd bas - en komprimerad sand- och grusblandning med samma djup längs hela gropen eller området. Endast i detta fall kommer fundamentet att ha samma tjocklek genom hela konstruktionen och inte spricka under belastning.

Design egenskaper

Armerad betong används för konstruktion av fundament och de viktigaste stödkonstruktionerna för byggnader och strukturer. Lagerbaser finns i en mängd olika former. Därför har många konstruktioner och typer av formning utvecklats. De kan delas upp i två huvudkategorier: hopfällbart och icke-hopfällbart.

Demonterbar (avtagbar)

Beroende på design och tillämpningsområde skiljer sig följande typer av hopfällbar form för fundamentet.

- Fällbar och justerbar. Består av styva skärmar av olika material och fästelement. Efter att betongen har härdat demonteras den för användning på en ny plats. Det är det vanligaste och lättast att använda. Det används vanligtvis i privat bostadsbyggande eller vid konstruktion av lågbyggnader som kräver bärande fundament av en enkel struktur med låg bärförmåga.

- Glidande formning. Den används i konstruktionen av flervåningsstrukturer för att skapa byggnadens bärande ram. I själva verket bildar den monolitiska bärande element som är en fortsättning betongfundament.

- Rullande. Funktionsprincipen för rullande formning liknar glidande formning. Skillnaden är att rörelsen inte görs vertikalt utan horisontellt. Som regel används den vid gjutning av väggarna i tunnlar och andra strukturer med en betydande längd. I bostadsbyggande används den rullande sorten ibland när man häller grunt bandfundament på steniga jordar.

- Pneumatisk. En av de mest exotiska formerna för formning. Består av ett tåligt och förseglat tygskal. Används vid konstruktion av kupolformade föremål. Under arbetets gång är en kraftfull kompressor ansluten till den, som under betydande tryck injicerar luft i formen. Betongen hälls i lager.

Ej avtagbar

Efter att betongen har hårdnat blir huvudelementen i den permanenta formen en del av grundkonstruktionen. Flera sorter skiljs ut beroende på egenskaperna hos tillverkningsmaterialet och funktionerna.

För isolering - polystyrenskum med hög densitet används som en begränsare som tål tryck av flytande betong.

För isolering och dekorativ beklädnad används så kallade tekniska block. De är ett kompositmaterial som består av flera lager. Den inre delen är gjord av skum, sedan stödelementet (valfritt), ytterväggen är ett ytbehandlingsmaterial. Som regel används konstgjord sten (fiberarmerad betongpaneler) som imiterar naturlig som dekoration.

Tillverkningsmaterial och designfunktioner

Moderna tillverkare av byggkonstruktioner och verktyg erbjuder många alternativ för formning för fundament, som är gjorda av olika material. Var och en av dem har sina egna fördelar och nackdelar samt det rekommenderade användningsområdet.

Plast

Polypropylen används som tillverkningsmaterial. Den används för att tillverka både skärmar och fästelement. Tillverkare garanterar minst 100 användningscykler. Denna typ av grundforskning ger utvecklaren följande fördelar:

- överkomlig kostnad, särskilt när det gäller mängden användning;

- en stor nomenklatur av standardstorlekar. Sköldar kan vara både raka och ganska komplexa med godtycklig krökning;

- hög kemisk beständighet hos material;

- låg vidhäftning till betong. Tillverkare hävdar att inget smörjmedel behövs för plastformning. Men som praktiken visar förhindrar användningen av även det billigaste och mest ineffektiva smörjmedlet skador på plasten under demontering och ökar formens livslängd avsevärt.

Polymerformning har dock sina nackdelar:

- materialet är mycket känsligt för temperatur. Det utsätts för deformation vid höga temperaturer och kräver uppvärmning vid låga temperaturer;

- de flesta plastformar på marknaden har hållfasthetsbegränsningar i intervallet 35-40 kPa.

Intressant fakta! På grund av brädans höga densitet och plana yta har den härdade betongen en hög jämnhet. Den behöver inte ytterligare dekorativ efterbehandling, vilket avsevärt minskar kostnaderna. Ett undantag är beläggningen med skyddande och dekorativa färger och lacker.

Expanderad polystyren

Skumformning är en fast typ. Oftast tillverkas den i form av ihåliga block med färdiga interna broar för att öka styrka och rumslig styvhet. De övre och nedre ändarna har tunga-och-spåranslutningar som möjliggör montering i flera rader. Fördelar med icke-avtagbar form av skumblock:

- installationen av själva formen utförs mycket snabbt på grund av dess höga tillverkningsbarhet;

- tillsammans med konstruktionen av stödbotten utförs dess värme och vattentätning;

- vissa tillverkare har förmågan att producera produkter med olika mönster och prägling på blockets yttre del. Således kommer den överjordiska delen av stödkonstruktionen att ha höga estetiska egenskaper.

Skumformning har dock mycket betydande nackdelar:

- betydande hållfasthetsbegränsningar. Användning är endast tillåten för konstruktion av lågbyggda, lätta strukturer;

- lösningen kan hällas uteslutande för hand. Det är oacceptabelt att använda betongpumpar, dränkbara vibratorer eller vibrerande stänger för att komprimera betongblandningen.

- i processen för produktion av betong kan endast finkorniga fyllmedel användas (krossad sten bör inte överstiga 10-15 mm);

- arbete kan endast utföras under den varma årstiden;

- eftersom expanderad polystyren är ett lufttätt material kommer det att bli nödvändigt att tillhandahålla ett extra ventilationssystem för källare.

Metallformning

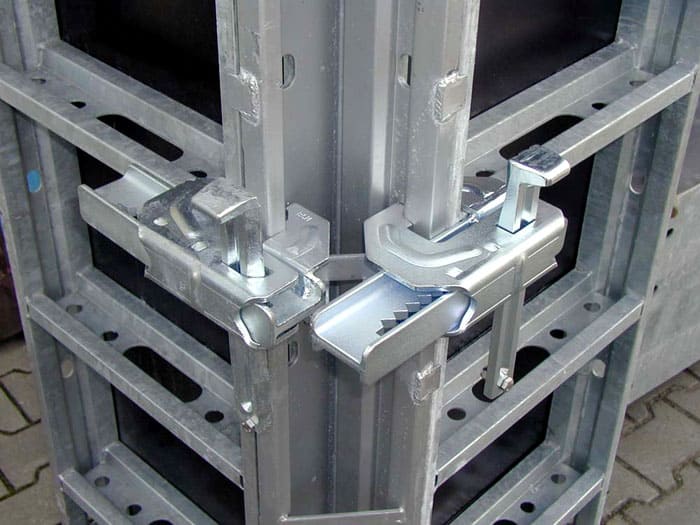

Oftast används tjockväggigt galvaniserat stål som en metall för strukturella element av avtagbar form. Emellertid tillverkas aluminiumform. När det gäller deras designfunktioner är dessa två typer praktiskt taget desamma. Elementens nomenklatur består av följande punkter:

- linjära sköldar (radiella och universella);

- gångjärnspaneler för att forma hörn från 70 ° till 135 °;

- hörnskydd vid 90 ° (inre och yttre);

- fästelement: slipsar, stag, stöd, svängar, lås, grepp, strombeks.

Användningen av ett stort antal olika fästelement möjliggör en mer exakt anpassning, säkerställer konstruktionens styrka och gör det också möjligt att skapa ganska komplexa arkitektoniska former av bärande baser.

| Karakteristisk | Stål | Aluminium |

|---|---|---|

| Omsättning (cykler) | 400-450 | 250 |

| Tillverkningsbarhet för installation | Medium, elementen är ganska tunga | Bra, du klarar det ensam |

| Linjär expansionskoefficient | Låg | Genomsnitt |

| Maximal belastning (kPa) | 90-100 | 80 |

| Korrosionskänslighet | det finns | Nej |

| Hållbarhet | Du kan svetsa hål med elektrisk svetsning | Får inte repareras |

Man bör komma ihåg att kostnaden för aluminiumformning är 15-20% högre än stål.

Stålformning - har en hög hållfasthetsfaktor. Den kan användas för konstruktion av dimensionella stödkonstruktioner

Gjutning av trä och kompositmaterial

Form av massivt trä, fuktbeständig plywood eller OSB används vanligtvis för privata bostadsbyggande. För grunt bandfundament används ofta olika avvisade och undermåliga virke. Förstärkare, stöd och andra fästanordningar är också gjorda av trä. Trots det faktum att sådan formning har begränsningar i styrka och omsättning är den fortfarande extremt populär i förortskonstruktion.

Fiberplatta eller Spånskiva, som används som material för linjära paneler, är mycket känsliga för hög luftfuktighet. Därför kan den bara användas en eller två gånger. OSB - kan användas mycket oftare på grund av antiseptisk impregnering och allmän motståndskraft mot hög luftfuktighet.

Ansökan plywood mer motiverat, eftersom det har en ganska hög flexibilitet och kan användas för att skapa böjda element och sfäriska former. I enlighet med föreskrifterna används laminerad plywood för att skapa formen. Men även med systematisk bearbetning av trämaterial med antiseptiska medel överstiger sällan träformen sällan 40-50 gånger.

Andra material

Beroende på typ och design av fundamentelement kan olika material användas i konstruktionen för att skapa form:

- takmaterial;

- konstruktionskartong;

- tegel;

- magnesitplattor.

Sådana material är som regel ganska specifika både vid användning och inom applikationsområdet, så privata utvecklare stöter praktiskt taget inte på dem.

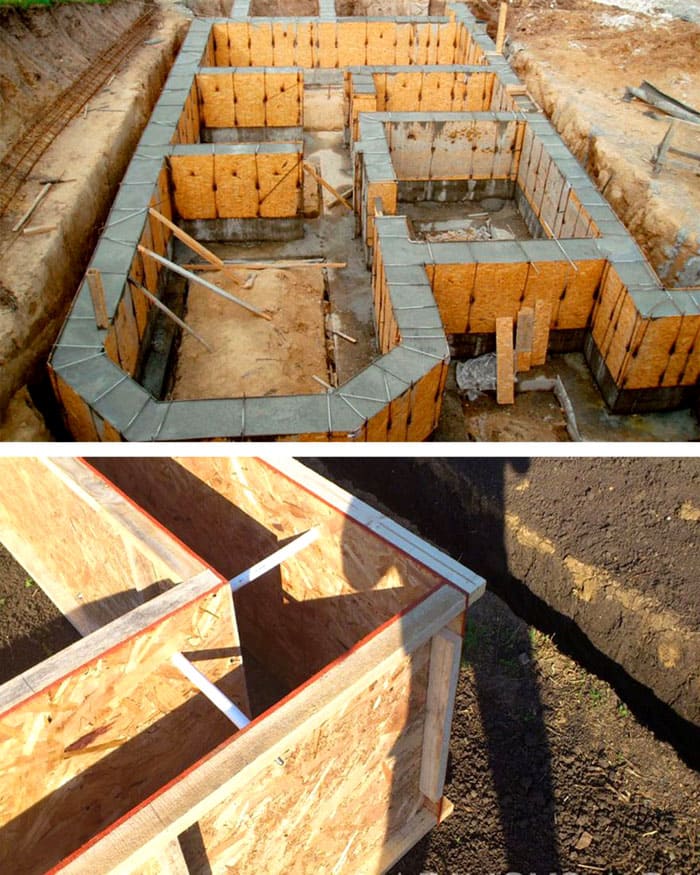

Gör-det-själv-formning för en remsfundament

Som det vanligaste materialet för att skapa form för en remsfundament, används massiva träskivor med en tjocklek på minst 25 mm eller fuktbeständig plywood med en tjocklek på 5 till 10 mm, beroende på dimensionerna på själva fundamentet. Du behöver också följande förbrukningsvaror:

- Stänger 50 × 50 mm² för sluttningar, distanser och golv.

- Metallbultar med en tvärsnittsdiameter på minst 8 mm och en längd som överstiger formens bredd.

- Fästmaterial: skruvar, självgängande skruvar eller naglar.

- Vattentätningsmaterial: takmaterial, förstärkt polyetenfilm etc.

Handlingssekvensen för konstruktionen av formen är som följer:

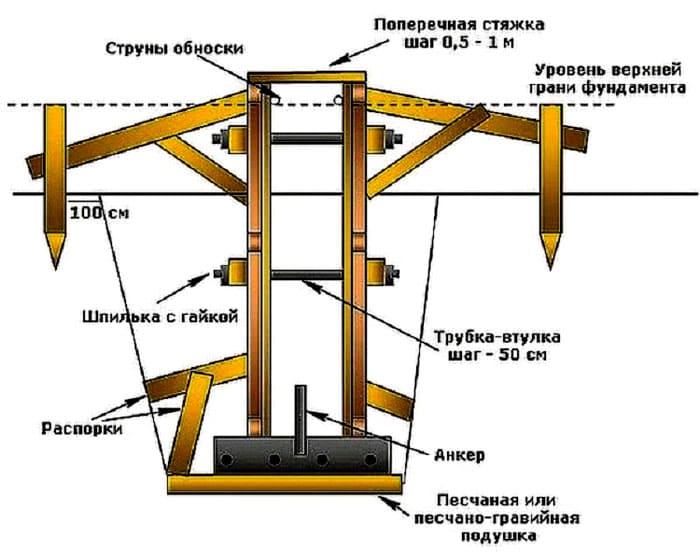

- Byggarbetsplatsen är markerad efter dimensionerna för den framtida strukturen.

- I enlighet med projektet är bredden på den framtida grunden markerad.För att underlätta installationen av formen grävs diket 30-50 cm bredare och 15-20 cm djupare än konstruktionsdjupet.

- Alla vinklar och diagonaler kontrolleras noggrant.

- Längst ner i diket är en sand- och gruskudde bunden. Det fuktas noggrant med vatten och komprimeras.

- Sköldar slås ner. Deras höjd ska vara 10-15 cm högre än den beräknade höjden på fundamentet (gränser för betongplacering).

- Insatser drivs i botten av diket, på vilket formpanelerna vilar. Insatserna slås ner med tvärstänger.

- Tvärstängerna, beroende på typ och tjocklek på sköldmaterialet, installeras i steg om 35-50 cm.

- Efter installationen av skärmarna och fästningen på insatserna, samt installation av ytterligare tvärstänger, läggs vattentätning inuti formen.

- Filmen eller takmaterialet fästs på formens väggar med hjälp av en häftapparat. Arken staplas med en överlappning på 10-15 cm.

- Insidan på speciella rekvisita passar förstärkningsbur.

- Betong hälls.

Relaterad artikel:

DIY strip foundation: steg för steg instruktioner. I artikeln kommer vi att överväga fördelarna och nackdelarna med denna grund, nyanserna i dess korrekta hällning, och vilket betongmärke som är bäst att välja för att få en högkvalitativ struktur.

Video av installationen av formen för remsfundamentet

Gör-det-själv-formning för en plattgrund

Vid uppförande av en plattforms grundläggning bör särskild uppmärksamhet ägnas åt att lägga verktyg. Handlingssekvensen är som följer:

- Byggplatsen markeras. Gropens mått noteras. Till skillnad från bandfundamentet kännetecknas plattformen av en stor mängd jordarbeten.

- Gropen väljs 20-30 cm lägre än tjockleken på plattformen. En sand- och gruskudde läggs på denna tjocklek, som måste tappas noggrant.

- För att förhindra skada på sanddynan kan den täckas med ett lager cement-sandbeläggning 10 cm tjockt. För detta används sandbetong av märket m100.

- Hela innerytan är täckt med ett lager vattentät.

- Platser för teknisk kommunikation är markerade. Rör och korrugeringar med motsvarande diameter finns inne i gropen. På platserna för deras produktion drivs förstärkning in och korrugerade rör är själva bundna till den till en höjd av mer än 0,5 m från fundamentets övre kant.

- På fundamentets yttre kontur drivs stavar från en trästång med en tjocklek på minst 50 × 50 mm² i marken. Beroende på fundamentets yta kan balkens stigning variera från 50 till 100 cm.

- Skydden av lämplig höjd är fästa vid stängerna från sidan av fundamentet - 10-15 cm ovanför fundamentets övre kant. På utsidan är stopp fäst vid insatserna.

- Armeringsburet monteras.

- Betong hälls.

Relaterad artikel:

Tabell över andelen betong per 1 m³. Hur man förbereder betongblandningar av hög kvalitet för olika ändamål. Läs mer i en separat publikation på vår portal.

Video av installationen av formen för plattformen

Galleri

Färdiggjord plastforskalning för pelare kan användas för att fylla grundar av utborrad eller spillmassa

Slutsatser

Vid uppförande av privata hus, sommarstugor och andra små strukturer är det lämpligt att använda träform. Tyvärr är ett sådant träd praktiskt taget olämpligt för vidare bearbetning. Om ett större föremål ska byggas (ett hus med 2-3 våningar) på svåra jordar, eller användningen av tunga byggmaterial kräver en förstoring av fundamentet, är det lämpligast att använda hopfällbar metallforskning.