De hele waarheid over de verbindende schakel: hoe en waaruit cement wordt gemaakt

Cement is een van de meest voorkomende bouwmaterialen. Het wordt zowel als component voor het bereiden van oplossingen als als onafhankelijk product gebruikt. Het wordt gebruikt als bindmiddel dat bij interactie met water een plastische massa vormt en vervolgens, na drogen, een hard steenachtig materiaal wordt. Laten we het hebben over waar cement van wordt gemaakt tijdens de productie.

De inhoud van het artikel

- 1 Chemische samenstelling van cement

- 2 Productiefasen en regelgevende documentatie

- 3 Belangrijkste productkenmerken

- 4 Producttypes naar toepassingsgebied

- 5 Wat is cementklinker

- 6 Waar cement van is gemaakt: de belangrijkste grondstof

- 7 Hoe cement wordt gemaakt tijdens de productie: drie hoofdmethoden

- 8 Hoe cement thuis te maken

- 9 Hoe voeg je toe?

Chemische samenstelling van cement

Deze producten worden overal ter wereld even veel gebruikt. Bouwers in het oude Rome wisten al hoe ze oplossingen moesten maken die hydraulische eigenschappen hadden. Tegenwoordig zijn de wereldwijde ontwikkelingen ver vooruitgegaan. De mensheid heeft geleerd een product te maken dat niet alleen in droge omstandigheden in de lucht kan verharden, maar ook in vochtige omstandigheden.

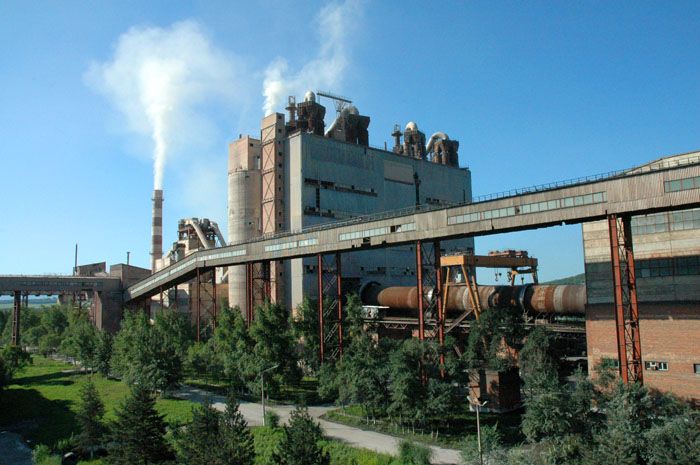

Tegenwoordig worden landen als China, de VS en India beschouwd als productieleiders. Bovendien produceert China meerdere keren meer producten dan de andere twee leiders samen, het tempo van de bouw in het Hemelse Rijk is ook extreem hoog. Fabrieken voor de productie van producten worden opgericht in de nabijheid van de punten waar grondstoffen worden gewonnen, zodat de kosten van levering van componenten geen invloed hebben op de kosten ervan.

Dus waar is cement van gemaakt? De samenstelling kan enigszins variëren, afhankelijk van het type. Laten we bijvoorbeeld het meest populaire type cement nemen: Portland-cement, dat het meest gevraagd is in de bouw. Het bevat:

- calciumoxide (CaO) - minimaal 62%;

- siliciumdioxide (SiO2) −minimaal 20%;

- aluminiumoxide (Al2O3) - minimaal 4%;

- ijzeroxide (Fe2O3) −minimaal 2%;

- magnesiumoxide (MgO) - minimaal 1%.

Daarnaast worden er additieven aan toegevoegd.De chemische formule van cement is niet bepaald, omdat er verschillende soorten en merken van het product zijn. Voor de producent en de consument geven de indicatoren van de mineralogische samenstelling veel belangrijkere informatie.

Productiefasen en regelgevende documentatie

Het is tijd om erachter te komen hoe cement wordt gemaakt. Opgemerkt moet worden dat deze productie tot de categorie complex behoort. Technisch gezien is het een proces waarbij klinker en gips worden gemengd.

Het fabricageproces kan worden onderverdeeld in twee hoofdfasen:

- klinker verkrijgen;

- het malen van de hoofdsubstantie en het introduceren van additieven.

Cement wordt op een van de volgende manieren verkregen:

- droog;

- nat;

- door beide te combineren.

De keuze van de technologie hangt rechtstreeks af van de kwaliteit van de grondstoffen. In alle productiestadia bepaalt het laboratorium de kenmerken van toekomstige producten, in overeenstemming met vastgestelde normen. Rusland heeft een GOST-systeem. Elk type cement heeft zijn eigen technische voorwaarden, waaraan het moet voldoen. De meeste normen zijn overgenomen sinds de dagen van de Sovjet-Unie. Meest gebruikt:

- GOST 969-91 (technische voorwaarden voor aluminiumoxide en producten met hoog aluminiumoxide);

- GOST 10178-85 (specificaties voor Portland-cement);

- GOST 30515-97 (algemene specificaties);

- GOST 22266-94 (technische voorwaarden voor sulfaatbestendige producten).

Belangrijkste productkenmerken

Specificaties worden bepaald volgens het productmerk. Het wordt op de verpakking aangegeven in de vorm van cijfers met de letter "M" ervoor. In feite betekent het getal druksterkte en is het een voorwaardelijke waarde.

Laten we de belangrijkste kenmerken van het product bespreken.

| Kenmerkend | Omschrijving |

|---|---|

| Kracht | Het is dit nummer dat voorkomt in het merk cement. Het testmonster wordt 28 dagen gecomprimeerd, waarna de rekengegevens worden vastgelegd in de documentatie. De sterkte wordt gemeten in MPa. |

| Afhankelijkheid van cement van water | De dichtheid van het product zelf overtreft die van water, daarom absorberen verschillende merken verschillende hoeveelheden vloeistof. Bij de productie van cementmortels is het erg belangrijk hoeveel water er nodig is voor een bepaald deel van het product. Het overschot maakt de bovenste laag van de cementstructuur kwetsbaar. |

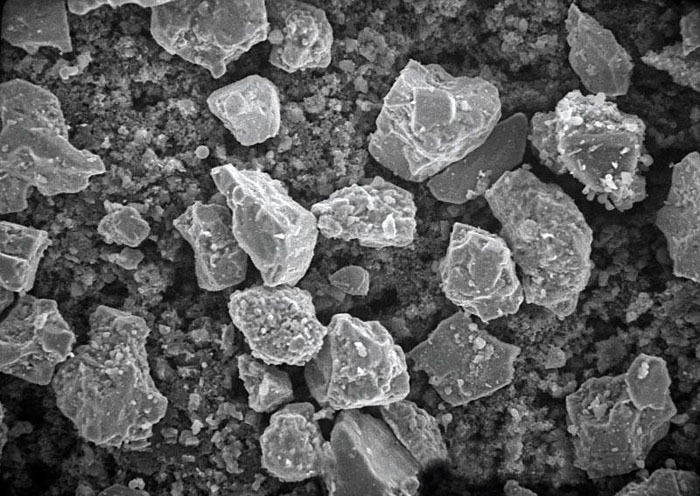

| Fractie van afgewerkte producten | Hoe fijner de cementdeeltjes worden vermalen, hoe duurder het zal zijn. Bij de productie wordt de maalfijnheid bepaald door deeltjes door fijne zeven te zeven, deze eigenschap staat op de verpakking aangegeven. Houd er echter rekening mee dat bij het werken te kleine deeltjes (40 micron) meer water nodig hebben bij het maken van een oplossing. Veel fabrikanten mengen grove en fijne fracties om het perfecte product te creëren. |

| Lage temperatuurbestendigheid | De weersomstandigheden in sommige landen zijn behoorlijk hard. Aan cement worden de eisen gesteld aan de bestendigheid tegen herhaaldelijk invriezen en ontdooien. Als de bouwconstructie alleen uit cement bestaat en geen toevoegingen bevat, neemt het water binnenin na bevriezing toe in volume, wat geleidelijk tot scheuren leidt. |

| Roestvrij | Het milieu heeft een nadelige invloed op de cementconstructie. Om de corrosiebestendigheid te waarborgen, worden polymeeradditieven aan de samenstelling toegevoegd of wordt de mineralogische samenstelling gecorrigeerd door sommige componenten te vervangen door hydroactieve. |

| Stollingspercentage | Deze indicator is ook belangrijk. Fabrikanten houden er rekening mee, zodat de snelheid niet snel of langzaam is. De indicator wordt aangepast door gips toe te voegen. |

Producttypes naar toepassingsgebied

Voordat we ingaan op de vraag hoe we een standaard cement kunnen maken, laten we het hebben over de soorten die tegenwoordig overal worden geproduceerd en gebruikt.

| Naam van cement | Omschrijving | Toepassingsgebied |

|---|---|---|

| Sulfaatbestendig | Bestand tegen de chemische aantasting van agressieve media, gemaakt van gemalen klinker, heeft een lage hardingsgraad. | Betonneren van ondergrondse, onderwaterstructuren, massieven, bij het maken van producten die zullen worden gebruikt in moeilijke weersomstandigheden. |

| Portlandcement (inclusief wit) | Bevat geen minerale toevoegingen, stolt zowel in lucht als in water. | Voor het maken van monolithische structuren, decoratie, wordt het beschouwd als het meest populaire type product. |

| Alumina | De samenstelling omvat aluminiumslakken en gips, werkt goed in omstandigheden met een hoge luchtvochtigheid, heeft een hoge stollingssnelheid. | Voor het maken van waterdichte constructies die corrosiebestendig cement vereisen. |

| Pozzolaan | Bevat klinker en actieve minerale toevoegingen. | Gebruikt om structuren onder water en in het hoge noorden te maken. |

| Geplastificeerd | Bevat additieven die de cementslurry zacht en buigzaam maken. | Voor het maken van gebogen constructies. |

| Zuurbestendig | Bevat natriumfluorosilicaat en kwartszand, lost op in vloeibaar kwartsglas, geen water. | Bestand tegen agressieve zuren. |

| Slakken Portland-cement | Een kwart bestaat uit slakkenkorrels. | Het wordt gebruikt om massieve constructies in grote constructies te maken. |

Veel mensen denken ten onrechte dat bDe betonnen constructie zelf is behoorlijk duurzaam. Dit is niet waar. Bij blootstelling aan agressieve media worden cementbindingen vernietigd, daarom is het bij de constructie erg belangrijk om correct te selecterentype en merk van producten.

Belangrijk! Onder cement wordt in de overgrote meerderheid van de gevallen verstaan Portland-cementen en andere soorten gemaakt op basis van klinker.

Watcementklinker

Laten we, voordat we het technologische proces in detail beschrijven, eerst het hoofdbestanddeel van cement - klinker - bespreken. Dit korrelige tussenproduct wordt verkregen door een mengsel van klei en kalksteen in een oven te bakken bij een temperatuur van + 1450 ° C. Kalksteen vereist 3/4 en klei - 1/4. Ze kunnen worden vervangen door materialen van vergelijkbare kwaliteit. Kalksteen is krijt, mergel of andere rotsen.

Tijdens het bakken vindt smelten plaats, waardoor korrels van verschillende groottes worden gevormd - klinker. Wanneer het wordt gemalen en gecombineerd met additieven, voornamelijk gips, wordt cement verkregen.

Waar cement van is gemaakt: de belangrijkste grondstof

De basis van elk type modern product is een minimum aan componenten. Ze zijn allemaal gemaakt door de natuur. In het hart van cement:

- carbonaat rotsen;

- klei;

- corrigerende additieven.

Laten we over elk van hen in meer detail praten.

Carbonaatgesteenten zijn krijt, mergel, kalksteen en kalksteen-schelpgesteente, kalkhoudende tufsteen, marmer. Ze worden allemaal gebruikt bij de productie van cement, de enige uitzondering is marmer. De exacte hoeveelheid van een component wordt bepaald door de eigenschappen en inhoud ervan te analyseren. Het gesteente kan gips, kwarts, dolomiet bevatten. Hoe meer stoffen met een kristallijne structuur in de samenstelling aanwezig zijn, hoe harder het smelt.

De kleiachtige rotsen die bij de productie van cement worden gebruikt, zijn klei, leem, löss, montmorilloniet en schalie. Klei is een gesteente van sedimentaire oorsprong met een fijne structuur. De belangrijkste kwaliteit is plasticiteit in contact met water. Het heeft ook de neiging om op te zwellen.

Om de samenstelling aan te passen, voegen fabrikanten additieven toe die silicium, ijzer en aluminiumoxide bevatten. Voor hen wordt meestal afval uit andere industrieën besteld, bijvoorbeeld stof uit hoogovens of pyriet sintels.

Bovendien kan de samenstelling van cement mineraliserende middelen, slib van de soort en ander industrieel afval bevatten.

Hoe cement wordt gemaakt tijdens de productie: drie hoofdmethoden

Zoals we al eerder zeiden, zijn er verschillende manieren om cement te maken in een industriële omgeving. Drie hoofdmethoden:

- droog;

- nat;

- gecombineerd.

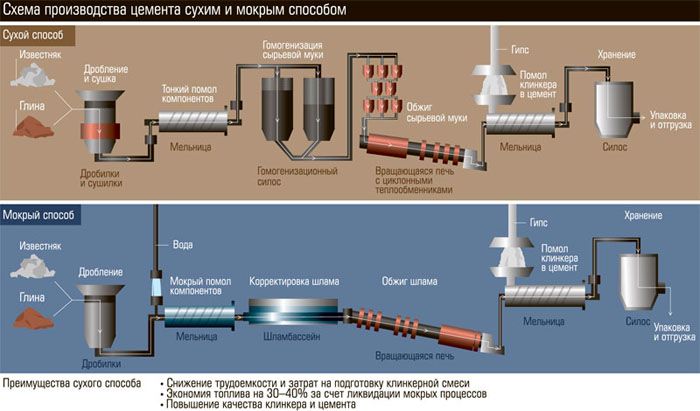

Droge methode

Afhankelijk van de eigenschappen van de grondstof wordt een productieschema gekozen. De droge methode is onderverdeeld in de volgende fasen:

- vermalen van grondstoffen;

- drogen tot een bepaalde vochtigheid;

- het malen van de componenten nadat ze zijn gecombineerd om bloem te verkrijgen;

- meel roosteren in een draaioven;

- koelen en verzenden naar het magazijn.

Deze productiemethode wordt beschouwd als de meest winstgevende en minder energieverbruikende.

Natte manier

Bij deze methode worden de componenten vermalen en er water aan toegevoegd. Het resultaat is geen bloem, maar ruw slib. Het gaat de oven in om te braden en vervolgens in de koelkast. De afgekoelde klinker wordt gemalen en indien nodig worden er additieven toegevoegd.

Gecombineerde methode

In dit geval wordt eerst ruw slib verkregen door middel van de natte methode, vervolgens wordt het ontwaterd en worden korrels verkregen. Ze gaan door de oven die wordt gebruikt bij droge productie. In de regel is de haalbaarheid van deze methode gebaseerd op de kwaliteit van de grondstof en het verlagen van de kosten van het eindproduct.

Elk van de methoden vereist de meest grondige menging van grondstoffen en het fijnste malen. Het product moet glad zijn. Afgewerkte producten worden opgeslagen in cementsilo's, dit zijn torens. Daarin wordt het cement belucht, waardoor het niet aankoekt. Producten worden verpakt in papieren zakken of niet verpakt, maar in bulk verzonden.

Hoe en waaruit cement wordt gemaakt: video

We bieden u een video aan over de stadia van de cementproductie:

Hoe cement thuis te maken

U kunt uw eigen cement maken. Hiervoor zijn echter twee soorten apparatuur nodig:

- een molen voor het malen van klinker;

- oven op hoge temperatuur voor bakken.

De output zal cementkwaliteiten zijn met een lage sterkte (niet hoger dan M200), waardoor een dergelijk product alleen kan worden gebruikt voor lichtgewicht betonconstructies. Nog een probleem: het zal moeilijk zijn om analyses uit te voeren, dus de kwaliteit van het cement zal zwak zijn.

Je hebt respectievelijk 75% en 25% krijt en kaolien nodig. De grondstof wordt in een molen vermalen tot een homogeen poeder. Het moet goed mengen voordat het de oven ingaat. Na het bakken wordt het malen opnieuw uitgevoerd, dan is het noodzakelijk om 5% gips aan het resulterende mengsel toe te voegen. Het product is klaar! Of u het product nu heeft gekocht of zelf heeft gemaakt, u heeft informatie nodig over het maken van de voeg.

Hoe voeg je toe?

Om met de bouw te beginnen, moet u een cementmortel voorbereiden. Elke man zou moeten weten hoe het mengsel wordt gemaakt. Mortels op cementbasis zijn van verschillende soorten, maar ze hebben allemaal dezelfde basissamenstelling.

De samenstelling van de cementmortel

Voor de bereiding van een cementmengsel zijn drie componenten nodig:

- ligament cement;

- water;

- vulmiddel.

Zand, grind, steenslag en andere componenten worden gebruikt als vulstof. De belangrijkste regel bij het ontvangen is het in acht nemen van verhoudingen.

Verhoudingen van cementmest

De verhoudingen worden berekend afhankelijk van het soort werk en het type cement. Er wordt bijvoorbeeld een mortel van cement en zand aan gebruikt Vloerbekleding.

Om een mortel voor metselwerk te maken, moet u de verhoudingen van cement en zand volgen volgens de tabel:

| Cementkwaliteit | Oplossingsgraad | |||

|---|---|---|---|---|

| 100 | 75 | 50 | 25 | |

| 200 | - | 1:2,5 | 1:3 | 1:6 |

| 300 | 1:2,5 | 1:3 | 1:4,5 | - |

| 400 | 1:3 | 1:4 | 1:6 | - |

| 500 | 1:4 | 1:5 | - | - |

| 600 | 1:4,5 | 1:6 | - | - |

Gerelateerd artikel:

Tabel met het aandeel beton per 1m3. Hoe u betonmixen van hoge kwaliteit kunt bereiden voor verschillende doeleinden. Lees meer in een aparte publicatie op onze portal.

Besparing op cement zal leiden tot een afname van de kwaliteit van de afgewerkte mortel. Om uit zand, steenslag en cement een driecomponentenoplossing te bereiden, worden producten van de merken M400 en M500 gebruikt.

Hoe cement correct te verdunnen

Lees de instructies zorgvuldig om de juiste technologische oplossing voor te bereiden. Voor elk type werk wordt een bepaald merk oplossing gebruikt:

- voor pleisteren van muren - M50 of M100;

- voor metselwerk - M50 of M100;

- voor dekvloer - M100 of M200;

- om de fundamenten te bouwen en stichtingen - M200 of M300.

De oplossingen worden bereid in een speciale pallet of in een betonmixer. Dit laatste zal helpen om met een minimum aan inspanning een homogeen mengsel te krijgen.

Om het mengsel te bereiden, wordt zand (bij voorkeur schoon) in de vereiste verhouding gecombineerd met cement en grondig gemengd. Voeg water toe. Het is aan te raden als het sedimentair water is, niet leidingwater. Giet in water, blijf kneden. Het resulterende betonmengsel moet binnen anderhalf uur worden gebruikt.

Als de kwaliteit van cement afhangt van de fabrikant en grondstoffen, dan hangt de kwaliteit van de betonmix alleen van jou af!