Toute la vérité sur le lien de connexion: comment et à partir de quoi le ciment est fabriqué

Le ciment est l'un des matériaux de construction les plus courants. Il est utilisé à la fois comme composant pour la préparation de solutions et comme produit indépendant. Il est utilisé comme liant qui, lorsqu'il interagit avec l'eau, forme une masse plastique, puis, une fois séché, devient un matériau dur ressemblant à de la pierre. Parlons de la composition du ciment en production.

Le contenu de l'article

- 1 Composition chimique du ciment

- 2 Étapes de production et documentation réglementaire

- 3 Principales caractéristiques du produit

- 4 Types de produits par domaine d'utilisation

- 5 Qu'est-ce que le clinker de ciment

- 6 De quoi est fait le ciment: la principale matière première

- 7 Comment le ciment est fabriqué dans la production: trois méthodes principales

- 8 Comment fabriquer du ciment à la maison

- 9 Comment préparer le coulis

Composition chimique du ciment

Ces produits sont également utilisés dans le monde entier. Les constructeurs de la Rome antique savaient déjà comment créer des solutions possédant des propriétés hydrauliques. Aujourd'hui, les développements mondiaux ont fait de grands progrès. L'humanité a appris à créer un produit capable de durcir non seulement dans des conditions sèches dans l'air, mais aussi dans des conditions humides.

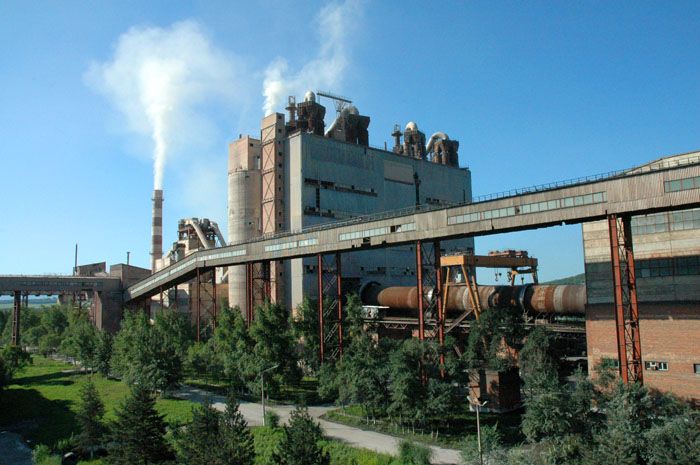

Aujourd'hui, des pays comme la Chine, les États-Unis et l'Inde sont considérés comme des leaders de la production. De plus, la Chine produit plusieurs fois plus de produits que les deux autres leaders réunis, le rythme de construction dans l'Empire du Milieu est également extrêmement élevé. Les usines de production de produits sont érigées à proximité immédiate des points d'extraction des matières premières afin que le coût de livraison des composants n'affecte pas son coût.

Alors, de quoi est fait le ciment? Sa composition peut varier légèrement selon le type. Par exemple, prenons le type de ciment le plus populaire - le ciment Portland, qui est le plus demandé dans la construction. Il comprend:

- oxyde de calcium (CaO) - minimum 62%;

- dioxyde de silicium (SiO2) - minimum 20%;

- alumine (Al2O3) - au moins 4%;

- oxyde de fer (Fe2O3) - minimum 2%;

- oxyde de magnésium (MgO) - minimum 1%.

De plus, des additifs y sont ajoutés.La formule chimique du ciment n'a pas été déterminée, car il existe différents types et marques de produit. Pour le producteur et le consommateur, les indicateurs de composition minéralogique fournissent des informations beaucoup plus importantes.

Étapes de production et documentation réglementaire

Il est temps de découvrir comment le ciment est fabriqué. Il est à noter que cette production appartient à la catégorie des complexes. Techniquement, c'est un processus de mélange de clinker et de gypse.

Le processus de fabrication peut être divisé en deux étapes principales:

- obtention de clinker;

- broyer la substance principale et introduire des additifs.

Le ciment est obtenu de l'une des manières suivantes:

- sec;

- humide;

- en combinant les deux.

Le choix de la technologie dépend directement de la qualité des matières premières. A toutes les étapes de la production, le laboratoire détermine les caractéristiques des futurs produits, conformément aux normes établies. La Russie a un système GOST. Chaque type de ciment a ses propres conditions techniques, auxquelles il doit répondre. La plupart des normes ont été adoptées depuis l'époque de l'Union soviétique. Le plus souvent utilisé:

- GOST 969-91 (conditions techniques pour l'alumine et les produits à haute teneur en alumine);

- GOST 10178-85 (spécifications pour le ciment Portland);

- GOST 30515-97 (spécifications générales);

- GOST 22266-94 (conditions techniques des produits résistants aux sulfates).

Principales caractéristiques du produit

Les spécifications sont déterminées en fonction de la marque du produit. Il est indiqué sur l'emballage sous forme de chiffres avec la lettre «M» devant. En fait, le nombre signifie la résistance à la compression et est une valeur conditionnelle.

Discutons des principales caractéristiques du produit.

| Caractéristique | La description |

|---|---|

| Force | C'est ce numéro qui apparaît dans la marque de ciment. L'échantillon de test est compressé pendant 28 jours, après quoi les données de calcul sont enregistrées dans la documentation. La force est mesurée en MPa. |

| Dépendance du ciment à l'eau | La densité du produit lui-même dépasse celle de l'eau, c'est pourquoi différentes marques absorbent différentes quantités de liquide. La quantité d'eau requise pour une certaine partie du produit est très importante dans la production de mortiers de ciment. Son excès fragilise la couche supérieure de la structure en ciment. |

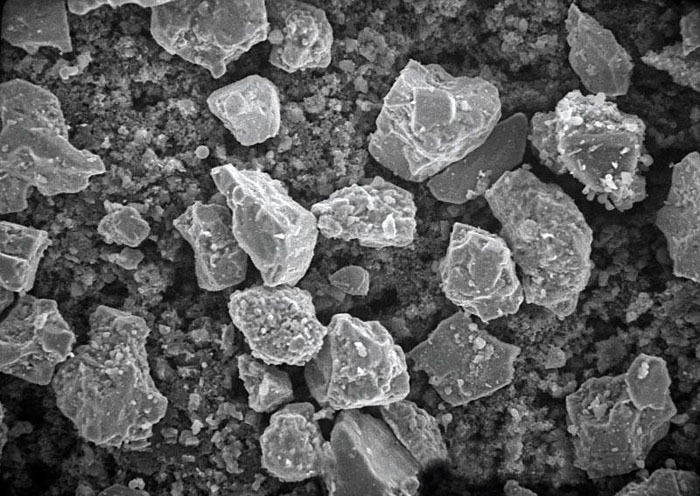

| Fraction de produits finis | Plus le broyage des particules de ciment est fin, plus il sera coûteux. En production, la finesse du broyage est déterminée par tamisage des particules à travers des tamis fins, cette caractéristique est indiquée sur l'emballage. Cependant, il convient de garder à l'esprit lors du travail que des particules trop petites (40 microns) nécessiteront plus d'eau lors de la création d'une solution. De nombreux fabricants mélangent des fractions grossières et fines pour créer le produit parfait. |

| Résistance aux basses températures | Les conditions météorologiques dans certains pays sont assez dures. Les exigences de résistance aux gel et dégel répétés sont imposées au ciment. Si la structure du bâtiment est constituée uniquement de ciment et ne contient pas d'additifs, après la congélation, l'eau à l'intérieur augmente de volume, ce qui conduit progressivement à des fissures. |

| Résistant à la corrosion | L'environnement nuit à la construction en ciment. Pour assurer sa résistance à la corrosion, des additifs polymères sont ajoutés à la composition ou la composition minéralogique est corrigée en remplaçant certains composants par des composants hydroactifs. |

| Taux de solidification | Cet indicateur est également important. Les fabricants en tiennent compte pour que la vitesse ne soit ni rapide ni lente. L'indicateur est ajusté en ajoutant du gypse. |

Types de produits par domaine d'utilisation

Avant d'aborder la question de savoir comment fabriquer un ciment standard, parlons des types qui sont produits et utilisés partout aujourd'hui.

| Nom du ciment | La description | Domaine d'utilisation |

|---|---|---|

| Résistant aux sulfates | Résistant à l'attaque chimique des milieux agressifs, fait de clinker broyé, a un faible degré de durcissement. | Bétonnage de structures souterraines, sous-marines, de massifs, lors de la création de produits qui seront utilisés dans des conditions météorologiques difficiles. |

| Ciment Portland (y compris blanc) | Ne contient pas d'additifs minéraux, se solidifie à la fois dans l'air et dans l'eau. | Pour la création de structures monolithiques, de décoration, il est considéré comme le type de produit le plus populaire. |

| Alumine | La composition comprend du laitier d'alumine et du gypse, elle fonctionne parfaitement dans des conditions d'humidité élevée, a un taux de solidification élevé. | Pour la création de structures étanches nécessitant un ciment résistant à la corrosion. |

| Pouzzolanique | Contient du clinker et des additifs minéraux actifs. | Utilisé pour créer des structures sous l'eau et dans le Grand Nord. |

| Plastifié | Contient des additifs qui rendent la pâte de ciment souple et flexible. | Pour créer des structures courbes. |

| Résistant aux acides | Contient du fluorosilicate de sodium et du sable de quartz, se dissout avec du verre de quartz liquide, pas de l'eau. | Résistant aux acides agressifs. |

| Ciment Portland de laitier | Un quart est constitué de granules de laitier. | Il est utilisé pour créer des structures massives dans les grandes constructions. |

Beaucoup de gens croient à tort que bLa structure en béton elle-même est assez durable. Ce n'est pas vrai. Lorsqu'elles sont exposées à des milieux agressifs, les liaisons de ciment sont détruites, par conséquent, dans la construction, il est très important de sélectionner correctementtype et marque de produits.

Important! Dans la très grande majorité des cas, le ciment est entendu précisément comme des ciments Portland et d'autres types fabriqués à base de clinker.

Quoicimentmâchefer

Avant de décrire le processus technologique en détail, abordons le composant principal du ciment - le clinker. Ce produit intermédiaire granulaire est obtenu par cuisson d'un mélange d'argile et de calcaire dans un four à une température de + 1450 ° C. Le calcaire nécessite 3/4 et l'argile - 1/4. Ils peuvent être remplacés par des matériaux de qualité similaire. Le calcaire est de la craie, de la marne ou d'autres roches.

Au cours du processus de cuisson, une fusion se produit, à la suite de laquelle des granulés de différentes tailles se forment - clinker. Lorsqu'il est broyé et combiné avec des additifs, principalement du gypse, on obtient du ciment.

De quoi est fait le ciment: la principale matière première

La base de tout type de produit moderne est un minimum de composants. Ils sont tous créés par la nature. Au cœur du ciment:

- roches carbonatées;

- argile;

- additifs correcteurs.

Parlons de chacun d'eux plus en détail.

Les roches carbonatées sont la craie, la marne, le calcaire et le calcaire coquillier, le tuf calcaire et le marbre. Tous sont utilisés dans la production de ciment, la seule exception étant le marbre. La quantité exacte d'un composant est déterminée en analysant ses propriétés et son contenu. La roche peut contenir du gypse, du quartz, de la dolomite. Plus sa composition contient de substances à structure cristalline, plus elle fond.

Les roches argileuses utilisées dans la production de ciment sont l'argile, le limon, le loess, la montmorillonite, le schiste. L'argile est une roche d'origine sédimentaire à structure fine. Sa principale qualité est la plasticité au contact de l'eau. Il a également tendance à gonfler.

Pour ajuster la composition, les fabricants ajoutent des additifs contenant du silicium, du fer, de l'alumine. Les déchets d'autres industries sont le plus souvent commandés pour eux, par exemple les poussières de hauts fourneaux ou les cendres de pyrite.

De plus, la composition du ciment peut comprendre des minéralisants, des boues de bélite et d'autres déchets industriels.

Comment le ciment est fabriqué dans la production: trois méthodes principales

Comme nous l'avons dit précédemment, il existe plusieurs façons de fabriquer du ciment en milieu industriel. Trois méthodes principales:

- sec;

- humide;

- combiné.

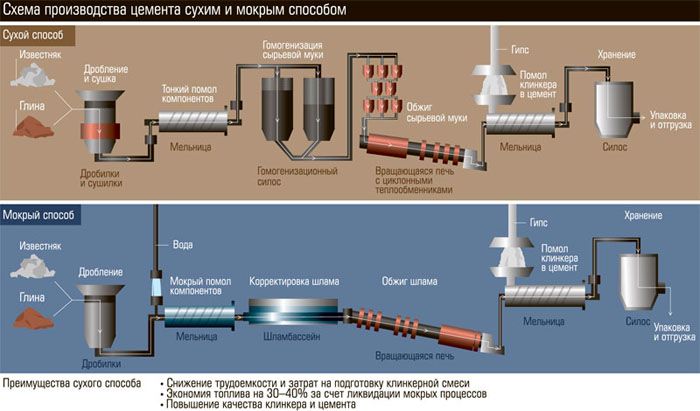

Méthode sèche

En fonction des propriétés de la matière première, un schéma de production est sélectionné. La méthode sèche est divisée en les étapes suivantes:

- broyage de matières premières;

- séchage à une certaine humidité;

- broyer les composants après les avoir combinés pour obtenir de la farine;

- rôtir la farine dans un four rotatif;

- refroidissement et envoi à l'entrepôt.

Cette méthode de production est considérée comme la plus rentable et la moins consommatrice d'énergie.

Voie humide

Cette méthode consiste à broyer les composants et à leur ajouter de l'eau. Le résultat n'est pas de la farine, mais de la boue brute. Il entre dans le four pour la torréfaction, puis dans le réfrigérateur. Le clinker refroidi est broyé et, si nécessaire, des additifs sont ajoutés.

Méthode combinée

Dans ce cas, les boues brutes sont d'abord obtenues par voie humide, puis elles sont déshydratées et des granulés sont obtenus. Ils passent par le four utilisé dans la production sèche. En règle générale, l'opportunité de cette méthode est basée sur la qualité de la matière première et la réduction du coût du produit final.

Chacune de ces méthodes nécessite le mélange le plus complet des matières premières et le broyage le plus fin. Le produit doit être lisse. Les produits finis sont stockés dans des silos à ciment, qui sont des tours. En eux, le ciment est aéré, ce qui l'empêche de s'agglutiner. Les produits sont emballés dans des sacs en papier ou non emballés, mais envoyés en vrac.

Comment et à partir de quel ciment est fabriqué: vidéo

Nous vous proposons de visionner une vidéo sur les étapes de la production de ciment:

Comment fabriquer du ciment à la maison

Vous pouvez fabriquer votre propre ciment. Cependant, cela nécessitera deux types d'équipement:

- un moulin pour broyer le clinker;

- four à haute température pour la cuisson.

La sortie sera des grades de ciment avec un faible degré de résistance (pas supérieur à M200), par conséquent, un tel produit ne peut être utilisé que pour des structures en béton léger. Autre problème: il sera difficile d'effectuer des analyses, donc la qualité du ciment sera mauvaise.

Vous aurez besoin de 75% et 25% de craie et de kaolin, respectivement. La matière première est broyée dans un moulin en une poudre homogène. Il doit bien mélanger avant d'entrer dans le four. Après cuisson, le broyage est à nouveau effectué, puis il est nécessaire d'ajouter 5% de gypse au mélange résultant. Le produit est prêt! Que vous ayez acheté le produit ou que vous l'ayez fabriqué vous-même, vous aurez besoin d'informations sur la fabrication du coulis.

Comment préparer le coulis

Pour commencer les travaux de construction, vous devrez préparer un mortier de ciment. Chaque homme doit savoir comment le mélange est fait. Les mortiers à base de ciment sont de types différents, mais ils ont tous la même composition de base.

La composition du mortier de ciment

Trois composants sont nécessaires pour la préparation d'un mélange de ciment:

- ciment ligamentaire;

- l'eau;

- remplissage.

Du sable, du gravier, de la pierre concassée et d'autres composants sont utilisés comme charge. La règle la plus importante lors de la réception est le respect des proportions.

Proportions de suspension de ciment

Les proportions sont calculées en fonction du type de travail et du type de ciment. Par exemple, un mortier de ciment et de sable est utilisé pour chape de sol.

Pour fabriquer un mortier pour la maçonnerie, vous devrez suivre les proportions de ciment et de sable selon le tableau:

| Grade de ciment | Qualité de la solution | |||

|---|---|---|---|---|

| 100 | 75 | 50 | 25 | |

| 200 | - | 1:2,5 | 1:3 | 1:6 |

| 300 | 1:2,5 | 1:3 | 1:4,5 | - |

| 400 | 1:3 | 1:4 | 1:6 | - |

| 500 | 1:4 | 1:5 | - | - |

| 600 | 1:4,5 | 1:6 | - | - |

Article associé:

Tableau de la proportion de béton par 1m3. Comment préparer des mélanges de béton de haute qualité à diverses fins. En savoir plus dans une publication séparée sur notre portail.

Les économies de ciment entraîneront une diminution de la qualité du mortier fini. Pour préparer une solution à trois composants à partir de sable, de pierre concassée et de ciment, des produits des marques M400 et M500 sont utilisés.

Comment diluer correctement le ciment

Pour préparer la bonne solution technologique, lisez attentivement les instructions. Pour chaque type de travail, une certaine marque de solution est utilisée:

- pour plâtrage des murs - M50 ou M100;

- pour la maçonnerie - M50 ou M100;

- pour chape de sol - M100 ou M200;

- construire les fondations et fondations - M200 ou M300.

Les solutions sont préparées soit dans une palette spéciale, soit dans une bétonnière. Ce dernier aidera à obtenir un mélange homogène avec un minimum d'effort.

Pour préparer le mélange, du sable (de préférence propre) est combiné dans la proportion requise avec du ciment et soigneusement mélangé. Ajoutez de l'eau. Il est conseillé s'il s'agit d'eau sédimentaire et non d'eau du robinet. Verser de l'eau, continuer à pétrir. Le mélange de béton résultant doit être utilisé dans un délai d'une heure et demie.

Si la qualité du ciment dépend du fabricant et des matières premières, la qualité du mélange de béton ne dépend que de vous!