Adhésion: qu'est-ce que c'est, à quoi ça sert, comment l'améliorer

Il s'agit de l'adhérence de matériaux de composition et de structure différentes, en raison de leurs propriétés physiques et chimiques. Le terme adhérence vient du mot latin adhérence - adhérence. Dans la construction, ils donnent une désignation plus précise et plus précise de ce qu'est l'adhérence - c'est la capacité des revêtements de finition décoratifs (matériaux de peinture, plâtre), des mélanges d'étanchéité ou d'adhésifs à une connexion solide et fiable avec la surface extérieure du matériau de base.

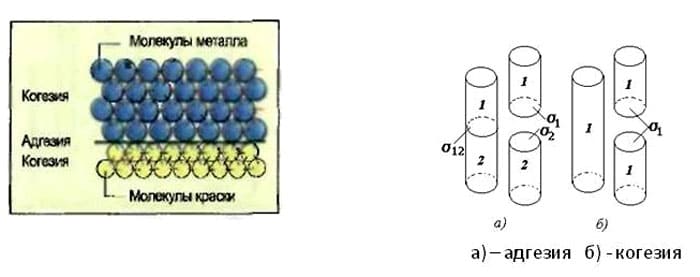

Important! Une distinction doit être faite entre les concepts d'adhésion et de cohésion. L'adhérence relie différents types de matériaux, affectant uniquement la couche de surface. Par exemple, peindre sur une surface métallique. La cohésion est une combinaison de matériaux du même type, à la suite de laquelle des interactions intermoléculaires se forment.

Le contenu de l'article

- 1 L'adhésion, qu'est-ce que c'est - fondements théoriques

- 2 Propriétés d'adhérence des matériaux de construction et de finition

- 3 Comment l'adhérence est-elle mesurée?

- 4 Facteurs qui réduisent l'adhérence des matériaux

- 5 Méthodes pour augmenter l'adhérence

- 6 Moyens d'augmenter l'adhérence à divers matériaux

- 7 Adhésion de soudage

- 8 Résumer

- 9 Vidéo: qu'est-ce que l'adhésion

L'adhésion, qu'est-ce que c'est - fondements théoriques

L'adhésion est l'une des propriétés clés du matériau dans les domaines suivants:

- Métallurgie - revêtements anti-corrosion.

- Mécanique - une couche de lubrifiant à la surface des éléments des machines et des mécanismes.

- Médecine - dentisterie.

- Construction. Dans cette industrie, l'adhérence est l'un des principaux indicateurs de la qualité du travail et de la fiabilité des structures.

À presque toutes les étapes de la construction, les indicateurs d'adhérence pour les joints suivants sont surveillés:

- peintures et vernis;

- mélanges de plâtre, chapes et obturations;

- adhésifs, mortiers de maçonnerie, mastics, etc.

Il existe trois principes de base pour le collage des matériaux. Dans la construction et la technologie, ils se manifestent comme suit:

- Mécanique - l'adhérence se produit par adhérence du matériau appliqué à la base.Le mécanisme d'une telle connexion consiste en la pénétration de la substance appliquée dans les pores de la couche externe ou en relation avec une surface rugueuse. Un exemple est la peinture de la surface du béton ou du métal.

- Chimique - la connexion entre les matériaux, y compris ceux de densités différentes, se fait au niveau atomique. Pour former une telle liaison, la présence d'un catalyseur est nécessaire. Un exemple de ce type d'adhésion est le brasage ou le soudage.

- Physique - sur les surfaces de contact, il y a une liaison intermoléculaire électromagnétique. Peut être causé par l'électricité statique ou des champs magnétiques ou électromagnétiques permanents. Un exemple d'utilisation en technologie est la peinture de diverses surfaces dans un champ électromagnétique.

Propriétés d'adhérence des matériaux de construction et de finition

L'adhérence des matériaux de construction et de finition est réalisée principalement selon le principe du collage mécanique et chimique. Un grand nombre de substances différentes sont utilisées dans la construction, dont les caractéristiques opérationnelles et la spécificité de l'interaction sont fondamentalement différentes. Divisons-les en trois groupes principaux et décrivons-les plus en détail.

peintures et vernis

L'adhérence des matériaux de peinture à la surface de la base est réalisée selon le principe mécanique. Dans le même temps, les indicateurs de résistance maximale sont atteints si la surface de travail du matériau est rugueuse ou poreuse. Dans le premier cas, la surface de contact augmente considérablement, dans le second, la peinture pénètre dans la couche superficielle de la base. De plus, les propriétés adhésives des matériaux de peinture sont augmentées grâce à divers additifs de modification:

- les organosilanes et les polyorganosiloxanes ont un effet hydrophobisant et anticorrosif supplémentaire;

- résines polyamide et polyester;

- catalyseurs organométalliques pour les procédés chimiques de durcissement des matériaux de peinture;

- lester les charges fines (par exemple, le talc).

Enduits de construction et adhésifs secs

Jusqu'à récemment, les travaux de construction et de finition étaient réalisés avec diverses solutions à base de gypse, de ciment et de chaux. Souvent, ils ont été mélangés dans une certaine proportion, ce qui a entraîné un changement limité de leurs propriétés de base. Les mélanges de construction secs prêts à l'emploi modernes: les enduits et mastics de départ, de finition et de multi-finition ont une composition beaucoup plus complexe. Des additifs d'origines diverses sont largement utilisés:

- minéral - catalyseurs de magnésie, verre à eau, alumine, ciment résistant aux acides ou non rétractable, microsilice, etc.

- polymère - les polymères dispersibles (PVA, polyacrylates, acétates de vinyle, etc.).

Ces modificateurs modifient considérablement les principales caractéristiques suivantes des mélanges de construction:

- Plastique;

- propriétés de rétention d'eau;

- thixotropie.

Important! L'utilisation de modificateurs polymères donne un effet plus prononcé d'amélioration de l'adhérence. Cependant, la formation de composés stables de films polymères à la frontière de différents types de matériaux (base - enduit durcissant) n'est possible qu'à une certaine température. Ce terme est appelé la température minimale de formation du film - MTP. Pour différents enduits, il peut varier de + 5 ° C à + 10 ° C. Pour éviter le délaminage, les recommandations du fabricant concernant la température, à la fois ambiante et du support, doivent être suivies de près.

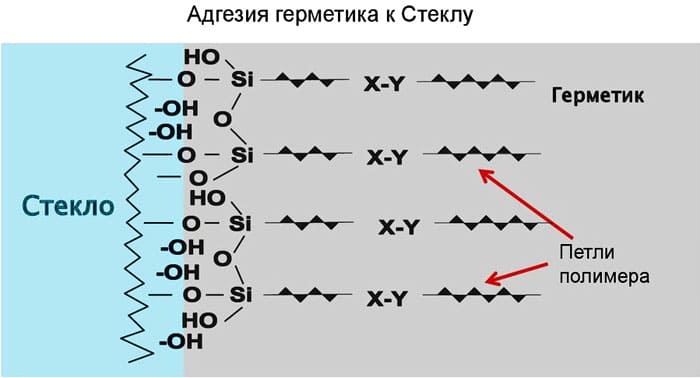

Scellants

Il existe trois types différents de mastics utilisés dans la construction, chacun nécessitant des conditions spécifiques pour une adhérence à haute résistance au matériau du substrat. Examinons chaque type plus en détail.

- Scellants de séchage. La composition comprend divers polymères et solvants organiques: styrène-butadiène ou nitrile, caoutchouc chloroprène, etc. En règle générale, ils ont une consistance pâteuse avec une viscosité de 300-550 Pa. En fonction de la viscosité, ils sont appliqués soit à la spatule soit au pinceau. Après leur application en surface, un certain temps est nécessaire pour le séchage (évaporation du solvant) et la formation d'un film polymère.

- Scellants non desséchants. Ils se composent généralement de caoutchouc, de bitume et de divers plastifiants. Avoir une résistance limitée à haute température, pas plus de 700S-800C, après quoi ils commencent à se déformer.

- Durcissement des mastics. Après leur application, sous l'influence de divers facteurs: humidité, chaleur, réactifs chimiques, une réaction de polymérisation irréversible se produit.

Parmi toutes les variétés énumérées, les mastics de séchage offrent une adhérence maximale à la microrugosité de la surface du substrat. De plus, ils résistent aux températures élevées, aux influences mécaniques et chimiques. Ils ont la combinaison optimale de rigidité et de ténacité, ce qui leur permet de conserver leur forme d'origine. Cependant, ce sont les plus chers et les plus difficiles à utiliser.

Comment l'adhérence est-elle mesurée?

La technologie de mesure d'adhérence, les méthodes de test, ainsi que tous les indicateurs de la résistance de la connexion des matériaux sont indiqués dans les normes suivantes:

- GOST 31356-2013 - Mastics et plâtres;

- GOST 31149-2014 - Peintures et vernis;

- GOST 27325 - Matériaux de peinture pour bois, etc.

Information! L'adhérence est mesurée en kgf / cm2, MPa (mégapascals) ou kN (kilonewtons) est une mesure de la force qui doit être appliquée pour séparer les matériaux de base et de revêtement.

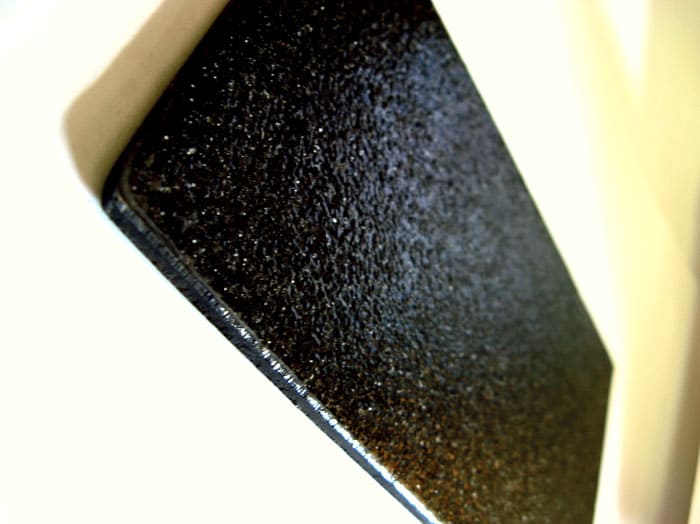

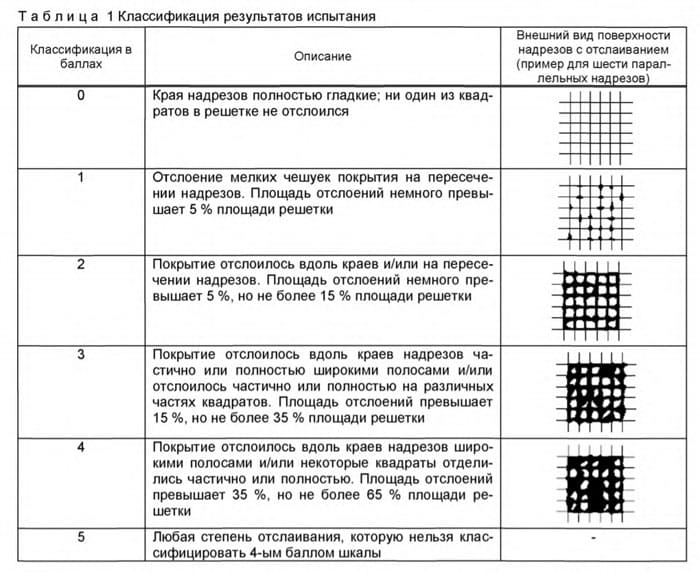

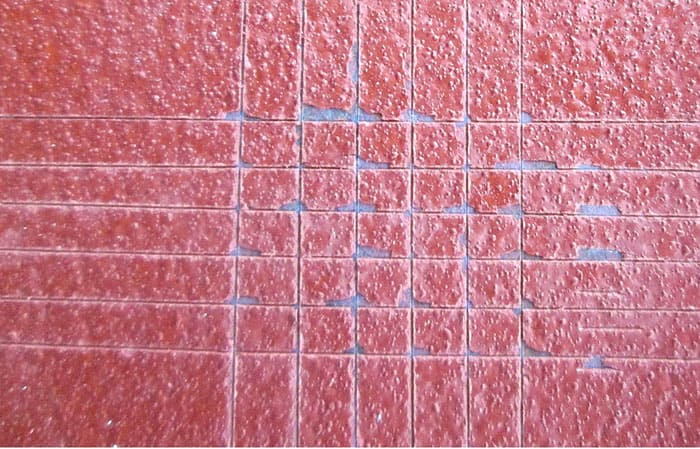

Méthode de détermination de l'adhérence des revêtements de peinture et de vernis par la méthode de l'entaille en treillis

Alors qu'auparavant, les caractéristiques d'adhérence des matériaux ne pouvaient être mesurées que dans des conditions de laboratoire, il existe actuellement de nombreux appareils pouvant être utilisés directement sur le chantier. La plupart des méthodes de mesure de l'adhérence, tant sur le terrain qu'en laboratoire, impliquent la destruction de la couche de revêtement externe. Mais il existe plusieurs appareils basés sur les ultrasons.

- Mesureur d'adhérence au couteau. Il permet de déterminer les paramètres d'adhérence par treillis et / ou coupes parallèles. Il est utilisé pour les peintures et vernis et les revêtements de films jusqu'à 200 microns d'épaisseur.

- Pulsar 21. L'appareil détecte la densité des matériaux. Il est utilisé pour détecter les fissures et le délaminage dans le béton, aussi bien en pièce que monolithique. Il existe des firmwares et des sous-programmes spéciaux qui, en fonction de la densité d'adhérence, vous permettent de déterminer la force d'adhérence de divers types d'enduits sur les surfaces en béton.

- SM-1U. Il est utilisé pour déterminer l'adhérence des revêtements isolants polymères et bitumineux par la méthode de destruction partielle - cisaillement. Le principe de mesure est basé sur la détection des déformations linéaires du matériau isolant. En règle générale, il est utilisé pour déterminer la résistance du revêtement isolant des pipelines. Il est permis d'utiliser pour le contrôle de la qualité l'application de l'imperméabilisation bitumineuse sur les structures des bâtiments: murs de sous-sols et sous-sols, toits plats, etc.

Facteurs qui réduisent l'adhérence des matériaux

Divers facteurs physiques et chimiques influencent la diminution de l'adhérence. La température physique et l'humidité se réfèrent à l'environnement au moment de l'application des matériaux décoratifs, de finition ou de protection.Divers contaminants, en particulier la poussière recouvrant la surface de la base, réduisent également les interactions adhésives. Pendant le fonctionnement, le rayonnement ultraviolet peut affecter la résistance de la connexion des peintures et des vernis.

Les facteurs chimiques qui réduisent l'adhérence sont représentés par divers matériaux qui contaminent la surface: essence et huiles, graisses, solutions acides et alcalines, etc.

En outre, l'adhérence des matériaux de finition peut être réduite par divers processus qui se produisent dans les structures de bâtiment:

- rétrécissement;

- contraintes de traction et de compression.

Information! Une substance appliquée sur une surface pour augmenter la force d'adhérence entre le substrat et le matériau de finition est appelée un adhésif. Le substrat sur lequel l'adhésif est appliqué est appelé le substrat.

Méthodes pour augmenter l'adhérence

Dans la construction, il existe plusieurs façons universelles d'augmenter l'adhérence des matériaux de finition décoratifs à la surface de base:

- Mécanique - la surface de la base est rendue rugueuse pour augmenter la surface de contact. Pour ce faire, il est traité avec divers matériaux abrasifs, des encoches sont appliquées, etc.

- Chimique - diverses substances sont ajoutées à la composition des matériaux de protection et de finition appliqués. Ce sont, en règle générale, des polymères qui forment des liaisons plus solides et confèrent au matériau une élasticité supplémentaire.

- Physicochimique - la surface de la base est traitée avec un apprêt qui modifie les paramètres chimiques de base du matériau et affecte certaines propriétés physiques. Par exemple, une diminution de l'absorption d'humidité dans les matériaux poreux, l'ancrage d'une couche extérieure lâche, etc.

Moyens d'augmenter l'adhérence à divers matériaux

Examinons de plus près les méthodes d'augmentation de l'adhérence pour divers matériaux utilisés dans la construction.

Béton

Les matériaux de construction et les structures en béton sont largement utilisés dans la construction. En raison de la densité et de la douceur élevées de la surface, leurs propriétés adhésives potentielles sont assez faibles. Pour augmenter la résistance de la connexion des composés de finition, les paramètres suivants doivent être pris en compte:

- surface sèche ou humide. Généralement, l'adhérence sur une surface sèche est plus élevée. Cependant, de nombreux mélanges adhésifs ont été développés qui nécessitent un pré-mouillage de la surface du substrat. Dans ce cas, vous devez faire attention aux exigences du fabricant;

- température ambiante et de base. La plupart des matériaux de finition sont appliqués sur des surfaces en béton à une température de l'air d'au moins + 5 ° C ... + 7 ° C. Dans le même temps, le béton ne doit pas être gelé;

- apprêt. Il est utilisé sans faute. Pour le béton dense, ce sont des compositions avec une charge de sable de quartz (contact béton), pour le béton poreux (mousse, béton cellulaire), ce sont des apprêts à pénétration profonde à base de dispersions acryliques;

- ajout de modificateurs. Les mélanges de plâtre sec prêts à l'emploi contiennent déjà divers additifs adhésifs. Si le plâtre est mélangé seul, il est recommandé d'y ajouter: PVA, apprêt acrylique, au lieu de la même quantité d'eau, colle silicate, qui confère au matériau de finition des propriétés hydrofuges supplémentaires.

Métal

La méthode et la qualité de la préparation de la surface jouent un rôle clé dans la solidité de la liaison des peintures et vernis avec une surface métallique. À la maison, il est recommandé de faire ce qui suit:

- dégraissage - traitement des métaux avec divers solvants: 650, 646, P-4, white spirit, acétone, kérosène. Dans les cas extrêmes, la surface est essuyée avec de l'essence;

- tapis - traitement de la base avec des matériaux abrasifs;

- rembourrage - utilisation de peintures d'apprêt spéciales. Ils sont vendus complets avec des peintures décoratives d'un certain type.

Important! L'adhérence du plomb, de l'aluminium et du zinc est bien inférieure à celle de la fonte et de l'acier. La raison en est que ces métaux forment des films d'oxyde à leur surface. Par conséquent, le pelage des revêtements de peinture et de vernis se produit le long de la couche d'oxyde. Il est recommandé de colorer ces matériaux immédiatement après avoir retiré le film par des moyens mécaniques ou chimiques.

L'aluminium est également sensible à la corrosion, en particulier lorsqu'il est exposé à des substances corrosives

Bois et composites de bois

Le bois est une surface poreuse avec beaucoup d'irrégularités et ne rencontre pas de problèmes particuliers avec la résistance de la connexion des matériaux de finition. Mais il n'y a pas de limite à la perfection, par conséquent, diverses technologies ont été développées pour améliorer l'adhérence en combinaison avec le maintien des propriétés protectrices et décoratives de la finition elle-même. Leur utilisation, par exemple, en combinaison avec des peintures acryliques, améliore considérablement la résistance aux intempéries, la résistance à la décoloration aux ultraviolets et confère une protection biologique au matériau. La surface du bois est traitée avec une grande variété d'apprêts, le plus souvent à base de composés de bore et de nitrocellulose.

Adhésion de soudage

Le soudage est l'une des méthodes les plus durables d'assemblage de structures métalliques. C'est l'adhésion des molécules des deux éléments sans l'utilisation de substances intermédiaires ou auxiliaires - colle ou brasure. Ce processus se déroule sous l'influence de l'activation thermique. La couche externe des éléments connectés est chauffée au-dessus du point de fusion, après quoi il y a une approche intermoléculaire et une connexion des matériaux.

Soudure électrique. La connexion de deux pièces par soudage électrique est une adhérence, puisque le métal utilisé dans l'électrode agit comme un adhésif

Les facteurs suivants peuvent être un obstacle à une adhérence de haute qualité pendant le soudage:

- la présence de films d'oxyde. Ils sont éliminés mécaniquement ou chimiquement lors de la préparation de la surface ou disparaissent directement lors du soudage sous l'influence de températures ou de flux élevés;

- incohérence dans la composition chimique des matériaux et des électrodes. Une attention particulière doit être portée à la présence et à la quantité de silicium et de carbone dans les pièces à assembler. Pour assembler des aciers de différentes nuances, il est recommandé d'utiliser des électrodes à faible teneur en hydrogène diffusible;

- profondeur de pénétration insuffisante, qui dépend directement de la force du courant et de la vitesse de déplacement de l'électrode.

Le soudage au gaz ou au plasma du métal est une cohésion, car les molécules des deux éléments sont liées à la suite de la fusion du matériau

Résumer

L'adhésion est l'une des caractéristiques les plus importantes de nombreux processus de construction moderne, par conséquent, de plus en plus de nouvelles méthodes sont développées pour l'augmenter. Leur utilisation offrira une plus grande durabilité aux structures de construction et aux matériaux de finition, ce qui permettra à terme de réaliser des économies importantes.